Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Инвестор Кремниевой долины Питер Тиль однажды посетовал: «Мы хотели летающие машины, но получили твиты из 140 символов». Он выразил сожаление, что после высадки на Луну и ядерных реакторов современным технологиям, похоже, не хватает прорывных прорывов, а облик городов не претерпел кардинальных изменений. Тем не менее, настоящие инновации часто заключаются в обыденных, непритязательных изменениях в отраслях, и интегрированная технология литья под давлением является ядром этой тихой революции.

Ярким примером является эволюция ступенек эскалаторов торговых центров. Тридцать лет назад для одного этапа требовалось сварить вместе 8 литых стальных пластин, а изготовление занимало 15 минут; сегодня это цельная деталь из алюминиевого сплава, изготовленная всего за 100 секунд. Одна машина для литья под давлением может изготовить все ступени эскалатора для пекинского торгового центра China World Mall за 48 часов, что означает качественный скачок в эффективности производства.

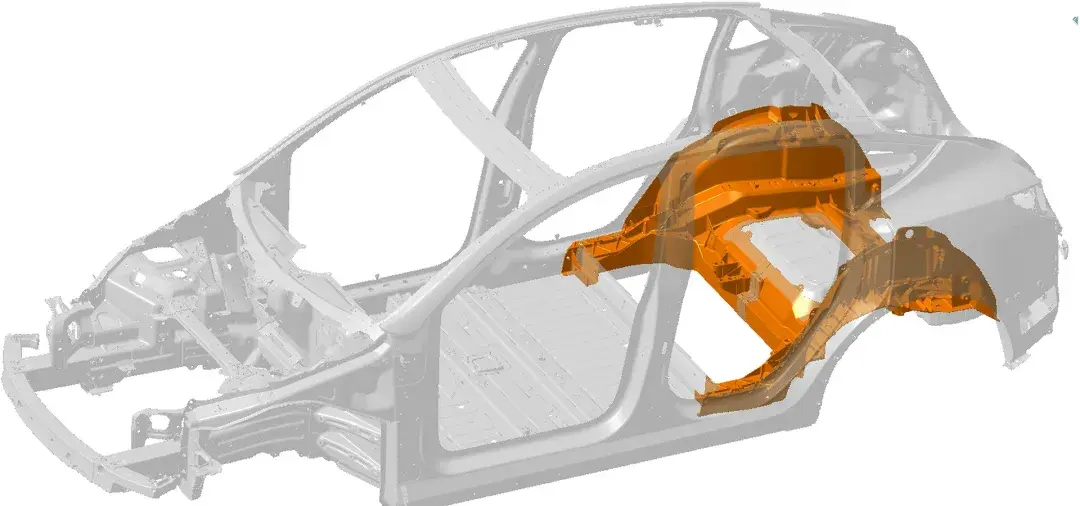

В автомобильной промышленности трансформация была еще более драматичной. В 2018 году, играя с игрушечной моделью Model S, генеральный директор Tesla Илон Маск внезапно осознал: «Почему мы не можем отлить под давлением все шасси автомобиля как единое целое?» В то время в мире не существовало такого оборудования. Пять из шести ведущих компаний по производству оборудования для литья под давлением отклонили этот, казалось бы, безумный запрос, и только Idra приняла вызов. В сентябре 2020 года Tesla впервые применила технологию интегрированного литья под давлением весом 6000 тонн для заднего пола Model Y, упростив процесс, который раньше требовал 70 алюминиевых деталей и 70 минут сварки в одну двухминутную операцию литья под давлением.

Технология быстро стала отраслевым эталоном. Микаэль Фермер, вице-президент по проектированию автомобилей Volvo, назвал это «величайшим технологическим сдвигом в автомобилестроении со времен перехода от дерева к стали», а команда инженеров Toyota после его разборки похвалила кузов Model Y как «произведение искусства». Помимо сокращения затрат на производство кузова на 20%, эта технология снижает массу кузова примерно на 30%, увеличивая запас хода электромобилей примерно на 6%. Для электромобиля с аккумулятором емкостью 80 кВтч снижение веса позволяет использовать батарею меньшего размера на 5 кВтч, что снижает затраты на единицу продукции примерно на 3000 юаней и значительно ускоряет внедрение транспортных средств на новых источниках энергии.

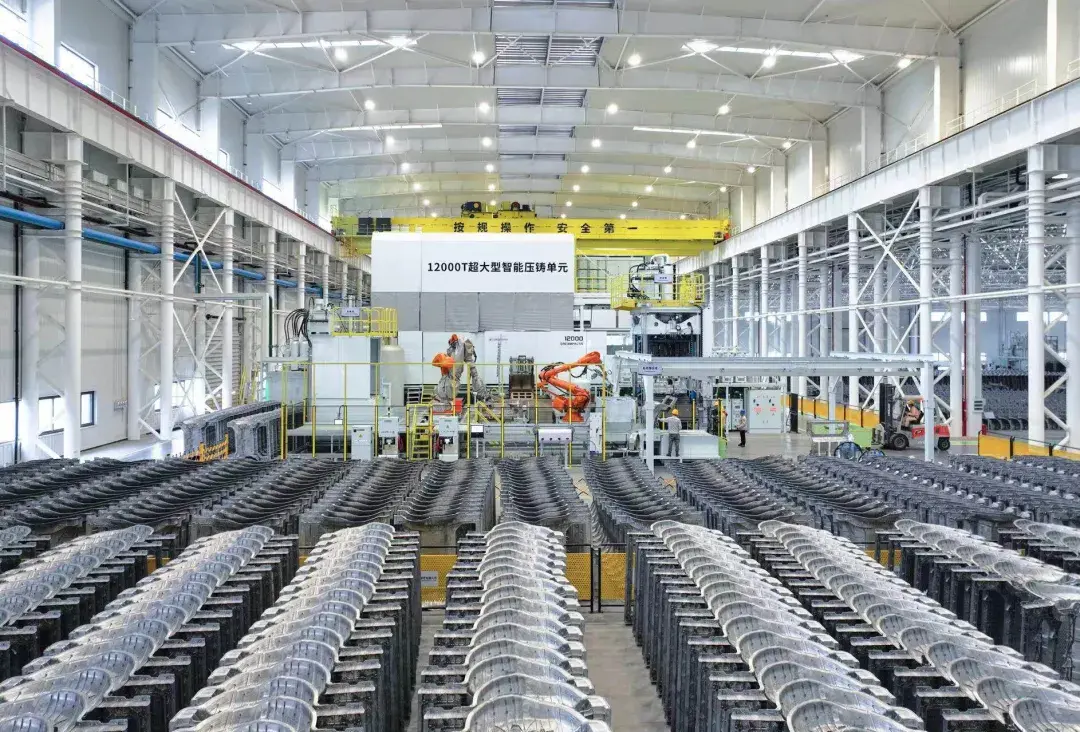

Для отливки более крупных компонентов кузова автопроизводители предъявляют все более жесткие требования к мощности машин для литья под давлением. Когда Tesla готовилась к выпуску Cybertruck в 2021 году, потребность выросла до 9000 тонн; сегодня XPeng и AITO внедряют модели грузоподъемностью 16 000 тонн, а оборудование грузоподъемностью 20 000 тонн уже находится на чертежной доске. Компания LK Technology, крупнейший в мире поставщик машин для литья под давлением, за три года продала около 70 сверхбольших машин для литья под давлением, что позволило ежегодно 7,5 миллионам автомобилей использовать интегрированные литые кузова. Транснациональные автопроизводители, такие как Mercedes-Benz, Volkswagen и Volvo, также начали пробное производство этой технологии с 2022 года.

Широкое распространение привело к появлению новых применений, включая радиаторы и фильтры для базовых станций связи, а также корпуса для шкафов с аккумуляторными батареями. XPeng построила специальную фабрику по литью под давлением размером с 15 футбольных полей. Каждые 140 секунд из здания появляется задний этаж размером примерно в половину стола для пинг-понга. Одна машина может выплавлять достаточно алюминия, чтобы равняться объёму круизера каждый год, производя задние полы для 120 000 автомобилей – и всё это за половину рабочего времени рабочего, поскольку один инженер может управлять двумя станциями литья под давлением на заводе XPeng.

Это достижение основано на чрезвычайных технических прорывах. Машина для литья под давлением весом 16 000 тонн оказывает усилие зажима, эквивалентное давлению 8 000 автомобилей на площади 16 квадратных метров. Чтобы изолировать вибрацию, инженеры роют вокруг машин траншеи шириной 10 см и глубиной 1 метр. Расплавленный алюминий при температуре 700°C впрыскивается в форму всего за 75 миллисекунд — быстрее, чем мгновение ока — при помощи 8 резервуаров с азотом, создающих давление 30 МПа, достаточное для выброса воды на 300 метров в воздух из пожарного гидранта. Одновременно вакуумный резервуар емкостью 5000 литров удаляет весь воздух из формы, а десятки труб точно контролируют температуру, обеспечивая равномерное заполнение сложных полостей.

Контроль температуры когда-то был узким местом урожайности. Ранние модели, оснащенные всего двумя регуляторами температуры пресс-формы, плохо справлялись с быстрым охлаждением расплавленного алюминия, что приводило к образованию груд бракованных деталей. Инженеры использовали программное моделирование, чтобы увеличить количество контроллеров температуры до 40, разделив каждую форму площадью 1,5 квадратных метра на несколько зон, каждая из которых управляется специальным контроллером, охватывающим менее 0,15 квадратных метров, что в конечном итоге повысило производительность примерно до 80%. Не менее важна была оптимизация системы впрыска: инженеры разделили 140-миллисекундный процесс впрыска на 5 этапов, используя 7 датчиков и 10 напорных резервуаров для регулировки давления 4 раза за мгновение, гарантируя, что расплавленный алюминий заполнит каждый угол формы.

Производство сверхбольших машин для литья под давлением само по себе расширяет границы инженерного дела. Каждый агрегат состоит из более чем 50 000 деталей, требующих разборки на сотни узлов и транспортировки на 35 полуприцепах. Монтаж и пуско-наладка требуют 7-15 инженеров, работающих в течение двух месяцев. Основной компонент, тяга, соответствует чрезвычайно строгим стандартам: эти стальные стержни длиной 14 метров и весом 40 тонн проходят сотни тысяч циклов ковки и месяцы полировки. Допуск по диаметру контролируется в пределах 10 микрон, а твердость поверхности сравнима с танковой броней — их может производить только один сталелитейный завод в провинции Гуандун, используя один станок, способный выдержать их вес.

При весе более 9000 тонн традиционная конструкция коленно-рычажного захвата оказалась неадекватной. Переход на конструкцию прямого сжатия, включающую 4 небольших цилиндра высокого давления на задней стороне движущейся формы и один цилиндр диаметром 1,5 метра спереди, обеспечивает равномерное распределение давления. Четыре цилиндра меньшего размера создают усилие примерно 8000 тонн, а передний цилиндр добавляет еще 4000 тонн для компенсации центральных зазоров давления, достигая общей силы зажима 12 000 тонн и решая проблему депрессии формы. Сегодня машины массой 16 000 тонн могут отливать компоненты, ранее собранные из 200 сварных деталей, что более чем в два раза превышает размер заднего пола модели Y.

От 6000-тонного прототипа Tesla до 16000-тонных серийных моделей XPeng комплексное литье под давлением достигло скачкообразного развития всего за три года. Замена 130 роботизированных манипуляторов и более 200 сварочных операций на «одну машину для литья под давлением + половину инженера» демонстрирует, что технологический прогресс не обязательно должен быть потрясающим. Тонкие итерации, которые преобразуют повседневное производство, также могут спровоцировать глубокие промышленные революции — и в этом заключается непреходящее понимание интегрированной технологии литья под давлением.

May 12, 2025

Письмо этому поставщику

May 12, 2025

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.