Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

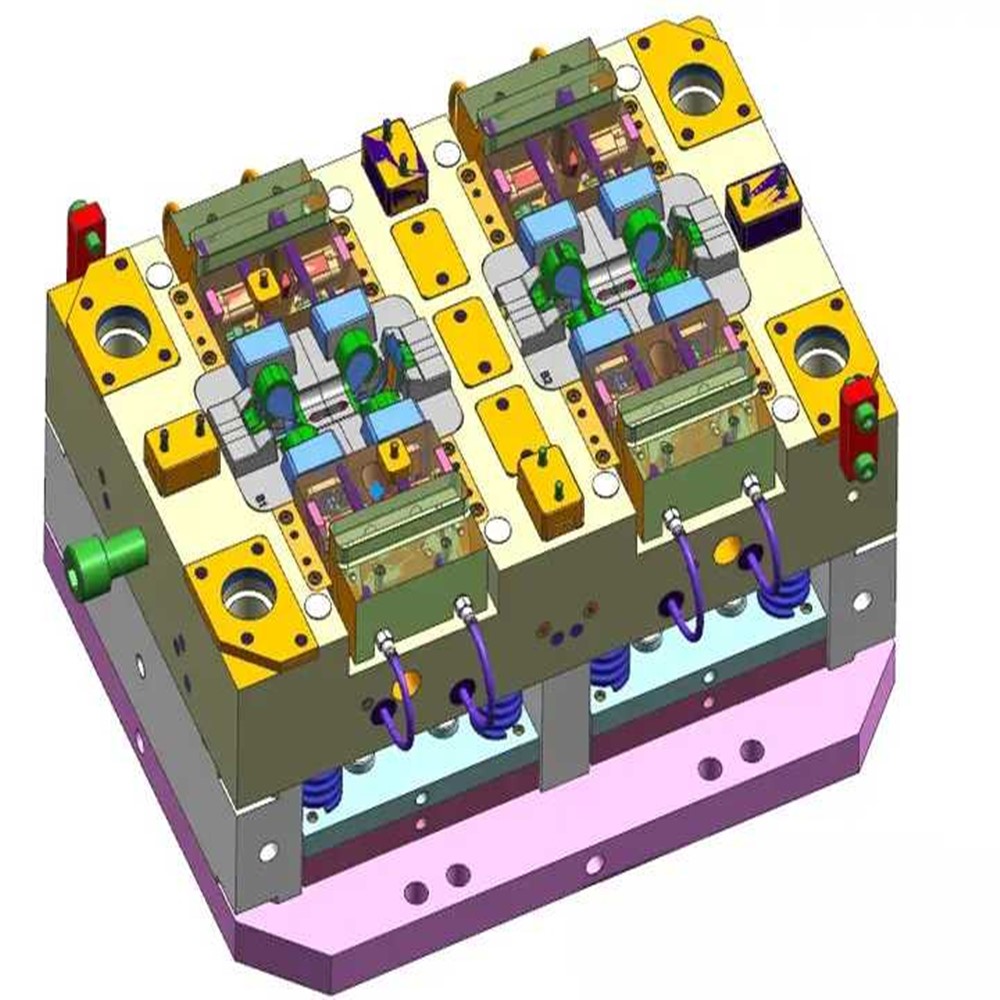

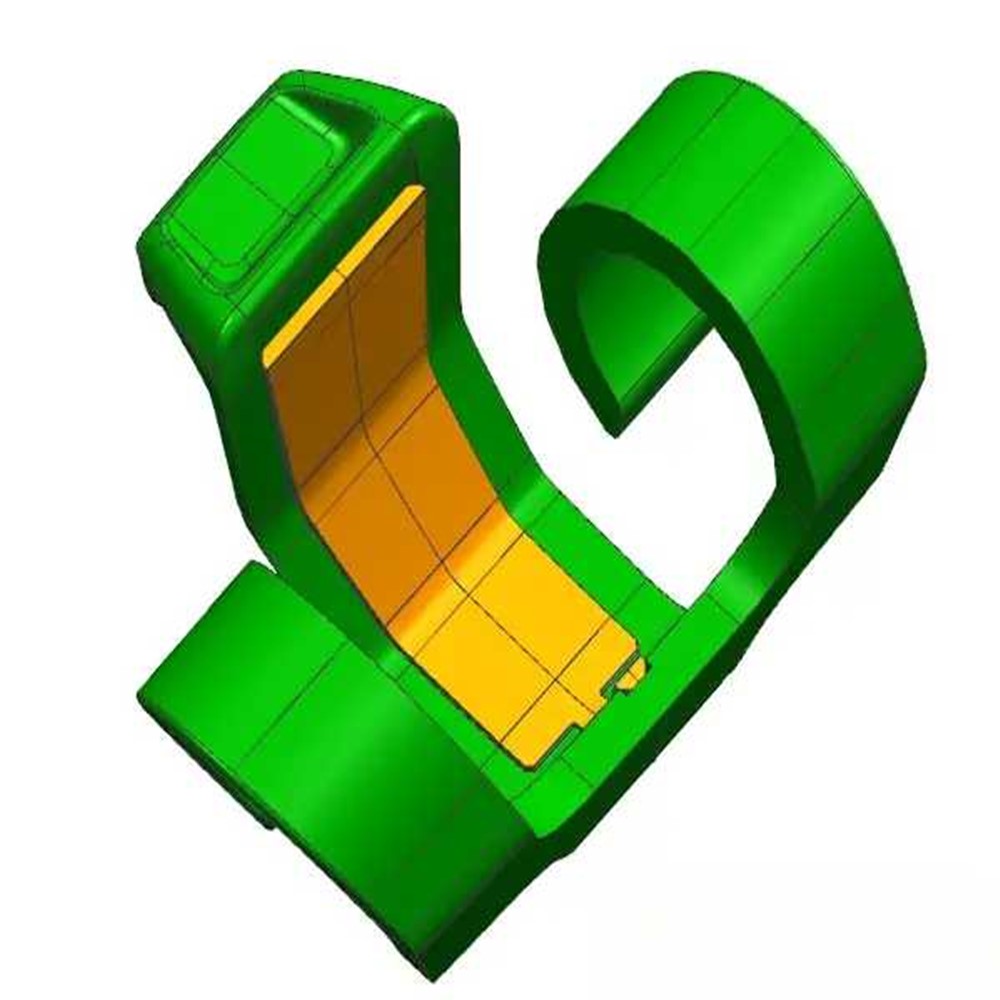

Двухцветная технология литья под давлением, как ключевой процесс в области современной точности точности, реализует интегрированную литью двух материалов или цветов с помощью одного открытия и закрытия формы, значительно улучшая функциональную интеграцию и качество продуктов. Эта статья систематически излагает точки ядра в проектировании двухцветных форм-подпредников, в том числе ключевые связи, такие как расположение плесени, проектирование поверхности, контроль толерантности и адаптация материала, и объединяет стратегии оптимизации параметров процесса для обеспечения теоретической поддержки и практического руководства для высококачественного производства двухцветных формованных продуктов.

Первый литый инъекции должен быть расположен на неоперационной стороне оборудования. Основной основой является оптимизация траектории движения механизма вращения плесени. Когда плесень вращается на 180 ° вокруг центральной оси, чтобы завершить вторую инъекцию, продукт может быть точно перенесен в рабочую сторону, осознавая беспроблемное соединение процесса автоматической части. Эта компоновка соответствует принципу «потока» в одножирном потоке в худшем производстве. Сокращая ручные узлы вмешательства, цикл производственной линии может быть сокращен на 15%-20%. Например, при производстве двухцветных автомобильных внутренних деталей эта конструкция увеличивает уровень использования оборудования до более чем 92% (на основе фактических данных производства с основной фабрики двигателя).

Положения зажима должны быть ограничены рабочей стороной и не оперативной стороной, и строго запрещено устанавливать их на вертикальных сторонах (направление, перпендикулярное таблице оборудования). Эта спецификация проистекает из кинематических характеристик системы захвата роботов в полностью автоматических производственных линиях - настройки на вертикальных сторонах приведут к углу интерференции между конечным эффектором и плесенью превышать 30 °, что значительно увеличивает ошибку (экспериментальные данные показывают, что ошибка может быть расширена до 0,5 мм). Для высокоскоростных производственных линий с требованием цикла ≤15 секунд эта конструкция может снизить вероятность простоя оборудования до ниже 0,3%.

• Поверхность расставания задней плесени : она должна основываться на контурной линии двух объединенных продуктов, чтобы обеспечить однородное распределение расплава на пересечении полостей. Эксперименты показывают, что объединенная поверхность расщепления может увеличить прочность линии сварки на 25%, избегая дефектов связывания, вызванных удивлением расплава.

• Поверхность расставания передней формы : принята контурная линия одного продукта, а объединенные контуры запрещены. Если передняя плесень использует объединенную поверхность прощания, скорость царапин на поверхности внешнего вида продукта во время открытия и закрытия плесени увеличится до 12% (на основе 3000 статистики тестовой плесени), в основном из -за соскоба края формы на мягком материале.

Вторичная полость впрыска должна установить локальные рельефы для резиновых положений первого литого продукта, а количество рельефа контролируется на уровне 0,03-0,05 мм. В то же время необходимо проверить прочность положения герметизации посредством моделирования конечных элементов - когда давление впрыска составляет ≥80 МПа, пластическая деформация должна быть ≤0,02 мм, в противном случае вспышка будет генерироваться из -за разрушения уплотнения. В случае электронного корпуса, оптимизируя ширину положения герметизации до 5 мм до моделирования ANSYS, скорость дефекта вспышки снижается с 8% до 0,5%.

Компоненты | Требования к терпимости | Цели управления |

Передние и задние фланцы | -0,05 мм | Убедитесь, что подгонка с шаблоном инъекционной машины |

Расстояние между фланцами | ± 0,02 мм | Избегайте неравномерного распределения сил зажима |

Выталкивающие булавки и отверстия | 0,1 мм с каждой стороны | Обеспечить плавное движение выброса |

Столп и втулка центр расстояния | ± 0,01 мм | Обеспечить точность позиционирования после вращения |

Глубина рамы плесени | -0,02 мм | Контролировать стабильность объема после закрытия полости |

Вышеуказанные допуски сформулированы на основе стандарта ISO 286-1. Когда задняя форма вращается на 180 °, совокупная ошибка должна быть ≤0,03 мм, в противном случае поверхность прощания будет смещена и генерирует вспышку.

Вторичная обработка основания плесени (втулка на лист, отверстия для вывода) должна основываться на центральном расстоянии 4 направляющих и отверстий для втулки. Если ошибка позиционирования этого данных превышает 0,05 мм, вероятность застряла плесени после 1000 отверстий и закрытия увеличивается до 15%. Подобно управлению осью в строительстве, центральное расстояние от направляющих столбов и втулок является «структурной основной осью формы», и его отклонение приведет к цепной реакции размерного неконтролирования.

May 12, 2025

Письмо этому поставщику

May 12, 2025

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.