Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

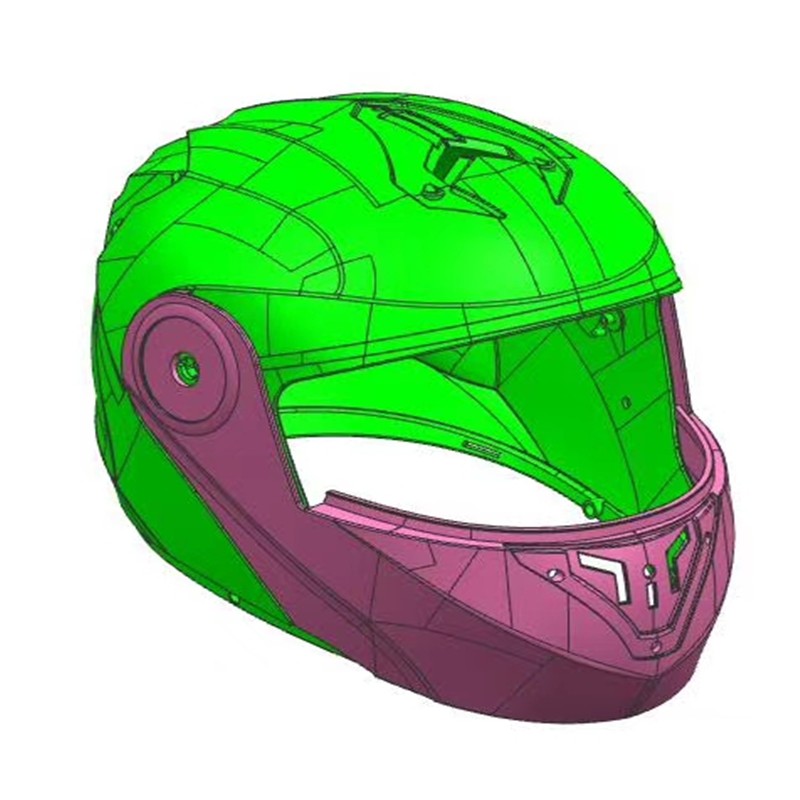

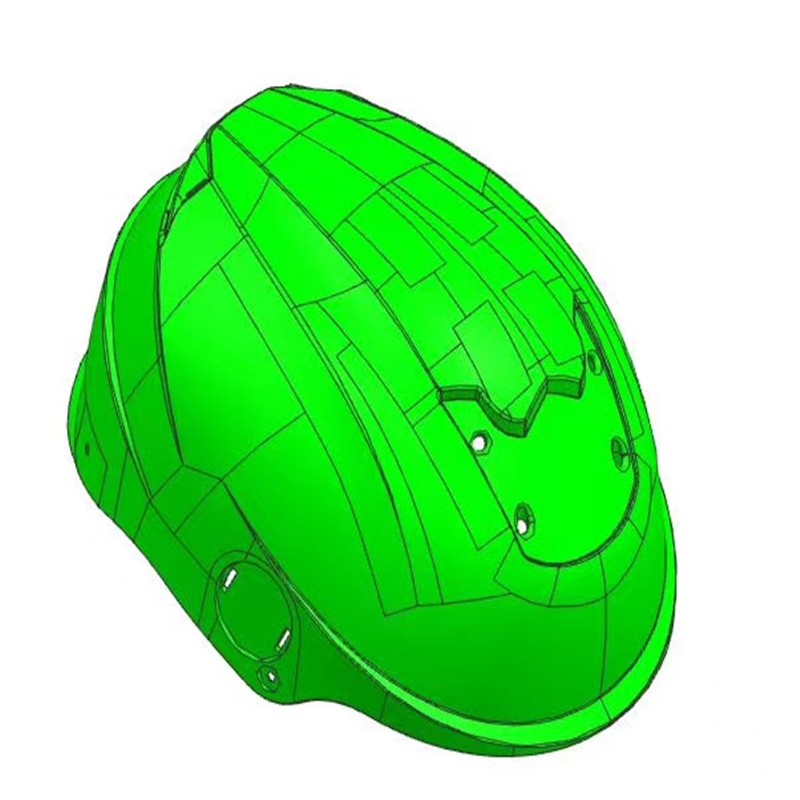

Шлемы, отлитые под давлением, имеют двухслойную структуру с различными функциями материала:

• Корпус : используется сплав ПК/АБС (основные модели) или ПК, армированный стекловолокном на 15–20% (ударопрочные модели). PC/ABS обладает ударной вязкостью ≥60 кДж/м² (соответствует стандарту CE EN1078), термостойкостью до 120 ℃ (адаптируется к высокотемпературным средам) и прочностью на разрыв ≥50 МПа (предотвращает растрескивание). Степень усадки контролируется на уровне 0,8–1,2%, чтобы обеспечить точность размеров оболочки.

• Буферный слой : Пенополистирол (EPS) подвергается литью под давлением синхронно или после сборки, с плотностью 30-50 кг/м³, что имеет решающее значение для поглощения энергии удара (коэффициент поглощения энергии ≥80% при испытаниях на падение с высоты 5 м). Для склеивания используются пищевые клеи (соответствующие FDA 175.105), позволяющие избежать выделения токсичных веществ.

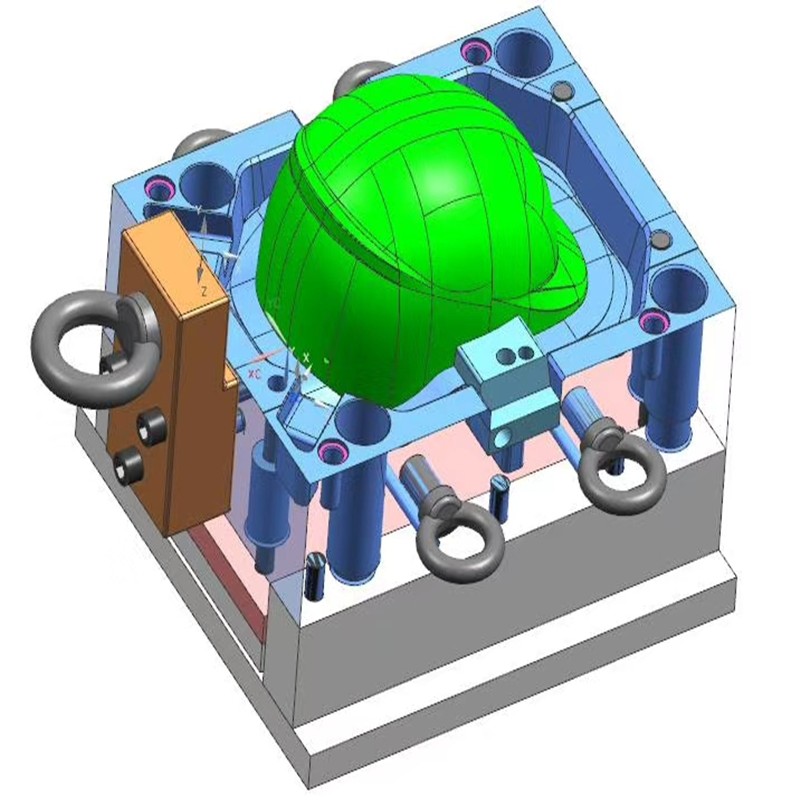

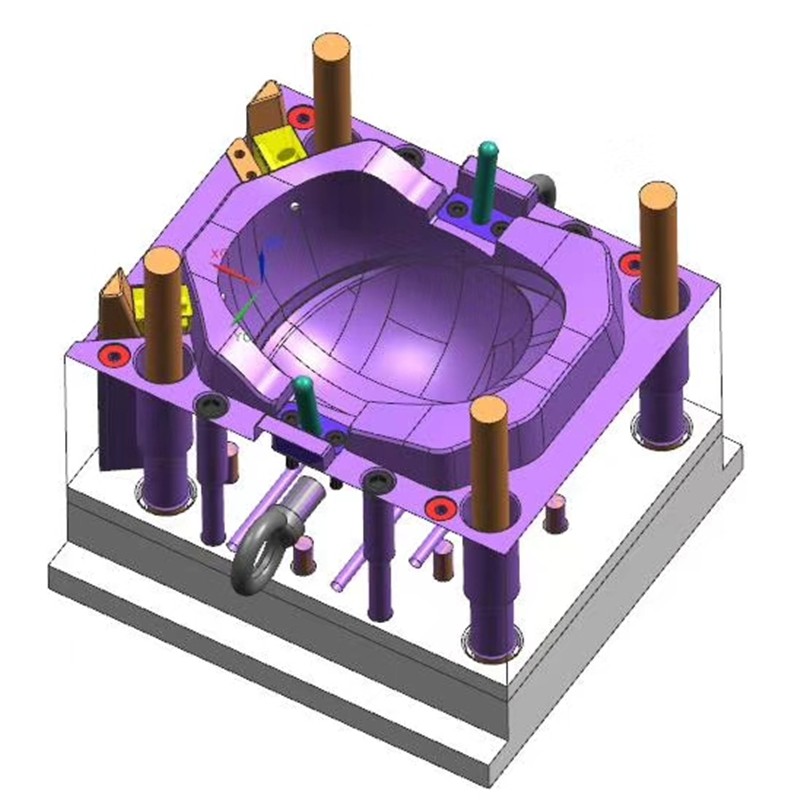

Пресс-формы предназначены для одногнездного (сложные шлемы: например, мотоциклетный анфас) или двухгнездного (стандартные шлемы: например, велосипедного) производства с точностью полостей ±0,05 мм (обеспечивает прилегание оболочки к буферному слою):

• Разделительная поверхность : расположена у нижнего края шлема (избегает видимых швов спереди/сверху, что повышает эстетику и структурную целостность);

• Вентиляционные отверстия : стержни пресс-формы (диаметром 3-5 мм) интегрированы для непосредственного образования отверстий с углом уклона 1,5°-2° для предотвращения повреждений при извлечении из формы;

• Выхлопная система : Выхлопные канавки (ширина 0,015–0,025 мм, глубина ≤0,04 мм) расположены по углам корпуса — устраняют пузырьки воздуха в толстостенных областях (толщина корпуса: 2,5–3,5 мм в ключевых точках удара).

Критические параметры для корпусов шлемов из ПК/АБС:

• Температура ствола: 230–250 ℃ (передняя часть), 250–270 ℃ (средняя), 220–240 ℃ (сопло) (предотвращает разрушение материала);

• Температура формы: 70-90℃ (сохраняет сыпучесть материала, снижает внутренние напряжения);

• Давление впрыска: 90-120 МПа (более высокое давление для заполнения края оболочки), давление выдержки: 65%-75% давления впрыска (время выдержки 6-10 с);

• Время охлаждения: 15–20 с (соответствует толщине оболочки — предотвращает коробление; плоскостность оболочки ≤0,5 мм/300 мм).

Тестирование после формования соответствует международным стандартам (CE EN1078, CPSC 16 CFR, часть 1203):

• Испытание на удар : отсутствие растрескивания корпуса или фрагментации буферного слоя после падения с высоты 5 м (скорость удара 9,8 м/с, сила удара ≤3000 Н);

• Испытание на проникновение : Стальной конус (3 кг) упал с высоты 1 м – проникновение через оболочку/буферный слой не обнаружено;

• Проверка размеров : 3D-координатно-измерительная машина проверяет допуск кромки корпуса ± 0,3 мм (обеспечивает посадку пряжки ремня);

• Онлайн-обнаружение : Визуальные системы (точность 0,002 мм) проверяют царапины оболочки, пузырьки воздуха или дефекты соединения буферного слоя (коэффициент дефектов <0,1%).

Решение подходит для шлемов, закрывающих лицо (мотоцикл), полулица (электрический велосипед) и спортивных шлемов (скейтбординг). Кастомизация поддерживает матовую/глянцевую отделку корпуса (за счет обработки поверхности пресс-формы) и интеграцию светоотражающих полос (предварительно заделанные в пресс-форму канавки), что отвечает как требованиям безопасности, так и удобству использования.

May 12, 2025

Письмо этому поставщику

May 12, 2025

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.